يدرك كل من يستورد البدلات من الصين التحدي: كميات كبيرة، وجداول زمنية ضيقة، ولا مجال للأخطاء. لذا، يُعدّ تطبيق نظام صارم لمراقبة جودة أقمشة البدلات شرطًا أساسيًا لا غنى عنه لأفضل مصانع الملابس الصينية. فالمطلوب ليس مجرد اكتشاف العيوب، بل منعها وتتبعها، والحفاظ على سرعة الإنتاج حتى في أوقات ذروة الإنتاج. إليكم كيف يبدو هذا النظام عمليًا.

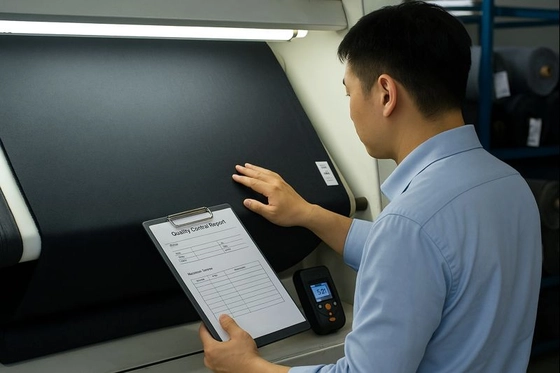

تبدأ عملية مراقبة جودة الأقمشة في الصين فور وصول لفائف الأقمشة المختلفة إلى المستودع. قبل قبول أي شيء، يتحقق فريق المستودع من ملصقات الموردين، وعدد اللفائف، والمواصفات الأساسية. يتم الإبلاغ عن أي اختلاف فورًا عبر نظام تخطيط موارد المؤسسات (ERP) الخاص بالمصنع. ومن ثم، ينتقل القماش إلى محطة مراقبة الجودة للفحص.

تتبع معظم المصانع الرائدة نظام النقاط الأربع، وهو معيار عالمي يُصنّف الأقمشة بناءً على عدد ونوع العيوب لكل 100 ياردة مربعة. يُسجّل لكل عيب (ثقب، خط، نسيج غير متناسق) درجة، وتُرفض اللفائف التي تتجاوز درجة معينة أو تُخفّض درجتها. لكن الفحص لا يتوقف عند هذا الحد. غالبًا ما تتضمن عملية فحص الأقمشة الكاملة ما يلي:

يتم تسجيل كل هذا. تقوم المصانع الأفضل بربط هذه البيانات بنظام تخطيط موارد المؤسسات (ERP) أو نظام تتبع بتقنية تحديد الهوية بموجات الراديو (RFID)، والذي يربط كل لفة بدفعة أو نمط أو حتى طلب عميل محدد.

بمجرد اجتياز القماش للفحص، ينتقل إلى مرحلة القص. ولكن تكمن المشكلة هنا: إذا أفلت شيء ما من فحص الجودة الأولي، فإنه يظهر هنا بسرعة. لهذا السبب، يُجري مشرفو خط الإنتاج فحصًا ثانيًا قبل إضافة الطبقات. فهم يبحثون عن أي اختلافات واضحة في اللون أو عيوب في القماش قد تظهر على جزء مرئي من القماش. إن استبدال طبقة واحدة أسرع وأرخص من إصلاح قطعة ملابس جاهزة.

أثناء الخياطة والكي، يراقب العمال أي تجعد أو انزلاق في الدرزات أو تسرب للألوان، وهي علامات شائعة لمشاكل أعمق في النسيج. في المصانع ذات الإدارة الأفضل، تتضمن عملية مراقبة الجودة نظام "إشارات المرور" في محطة الفحص النهائية. تُوضع علامات حمراء على الملابس المصنوعة من لفائف أقمشة مشكوك في جودتها لإجراء فحص إضافي.

كما تجري المصانع عمليات تدقيق عشوائية عن طريق سحب الملابس عشوائياً من الصناديق المعبأة. وهذا يحافظ على جودة متسقة دون إبطاء الإنتاج.

السؤال الذي يطرحه الجميع: كيف تحافظ المصانع على سرعة الإنتاج في أوقات الذروة؟ الجواب: الأتمتة والتحضير المسبق. تقوم أنظمة تخطيط موارد المؤسسات (ERP) بجدولة عمليات الفحص بناءً على مواعيد التسليم، بينما يتيح تتبع RFID تحديد اللفائف عالية المخاطر بسرعة. كما تقوم العديد من المصانع بتدريب موظفي مراقبة الجودة الموسميين مسبقًا، ليكونوا على أهبة الاستعداد عند ازدياد حجم الإنتاج.

في إحدى الحالات الموثقة، لاحظ مصنع ملابس ارتفاعًا ملحوظًا في العيوب خلال عمليات الفحص النهائية، ويعود ذلك في الغالب إلى مشاكل في الخياطة وعدم محاذاة الأجزاء. وبدلًا من إتلاف الملابس، تتبع المصنع المشكلة إلى مراحل إنتاج سابقة، وصحح سير العمل، وأعاد تصنيع القطع المتضررة دون تجاوز موعد التسليم المحدد.

على الرغم من أن القضية لا تذكر الصين تحديداً، إلا أن هذا يعكس عدد المصانع الصينية التعامل مع مراقبة الجودة في الوقت الفعلي. والفرق هو أن العديد من الشركات تستخدم أنظمة تخطيط موارد المؤسسات (ERP) أو أنظمة تحديد الهوية بموجات الراديو (RFID) لتتبع لفائف الأقمشة والدفعات بدقة أكبر، مما يسمح لها بعزل المشكلات بشكل أسرع وإصلاحها دون إيقاف خط الإنتاج بأكمله.

باوكسينياو تُجري الشركة مراقبة جودة داخلية شاملة من القماش وحتى الفحص النهائي، مع إمكانية التتبع والسرعة وخطط الإصلاح المدمجة مسبقًا. تواصل معنا اليوم، وسنساعدك في إنجاز طلبك القادم على أكمل وجه.